O processo de produção de fécula de mandioca

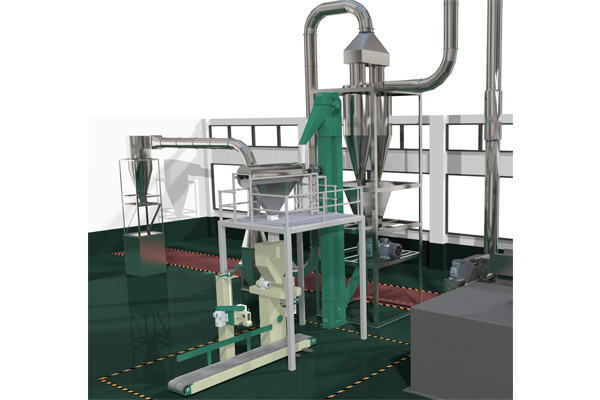

Seleção de mandioca→Pesagem e transporte→Limpeza e transporte→Limpeza da gaiola rotativa→Limpeza e transporte→Esmagamento grosseiro→Cominuição grosseira→Peneira Curva de Pressão→Cominuição Fina→Segunda a Quinta Peneira Curva→Removedor de Areia→Triagem Curva Fina→Filtro Rotativo→Disco Duplo Separação→Mencione branco→Filtro rotativo→Refinação de lavagem com ciclone→Desidratação→Secador de fluxo de ar→Embalagem de produto acabado.

Métodos operacionais (parte do processo, breve introdução da operação)

1. Matérias-primas selecionadas:

A qualidade do amido tem uma grande relação com a seleção e compra de matérias-primas. Menos de 10 meses de rendimento de farinha de mandioca é baixo, mais de 24 meses de mandioca velha tem sido qualitativo, causando maiores dificuldades no esmagamento e esmagamento, fazendo com que a taxa de declínio e aumento de custos, todos repercutindo nos benefícios econômicos, exigindo que a primeira etapa seja ser armazenar boas matérias-primas.

2. Limpeza e transporte

O objetivo da limpeza é remover areia, terra, casca, reduzir cinzas de amido e facilitar o próximo processo. A limpeza é realizada durante o transporte, portanto a alimentação deve ser uniforme. Com muita alimentação e sem espaço na gaiola giratória, a mandioca não consegue rolar e não consegue atingir a finalidade de descascar e limpar. Muito pouco material não pode atingir a capacidade de produção. Os operadores também devem prestar atenção à pressão da água, pressão da água muito baixa sem sedimentos, a pressão geral da água não pode ser inferior a 0,25 Mpa, sempre preste atenção à operação da gaiola e do transportador, não pode formar um acúmulo de matérias-primas materiais neste processo. A máquina costuma trabalhar sete dias com óleo lubrificante.

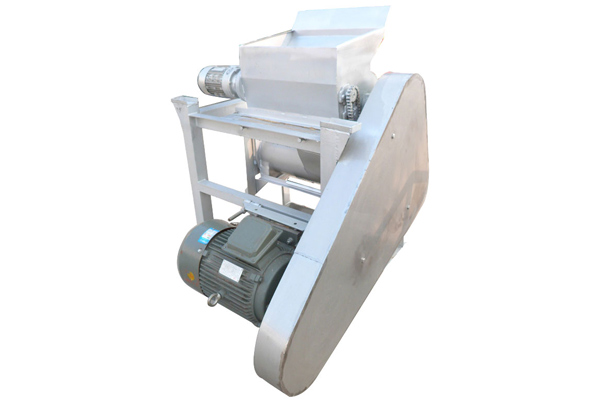

3. Esmagar

Considerando que as raízes da mandioca são muito longas, elas são lignificadas perto do caule principal, então não podem ser esmagadas a menos que sejam esmagadas. Por um lado, o objetivo da britagem é garantir o funcionamento normal do britador. Algumas fábricas não possuem tecnologia de britagem para aumentar a carga do britador e reduzir a vida útil. Por outro lado, é melhorar o rendimento e a qualidade do amido e o rendimento do amido.

Ao operar, preste atenção para observar a temperatura do motor e o som da máquina, o som fica repentinamente menor, indicando que há muito material no britador, neste momento a quantidade de alimentação deve ser reduzida. É necessário adicionar a quantidade adequada de água de retorno, menos material não pode ser retirado após o esmagamento, mais resíduos. Além disso, para dominar o aperto do cinto triangular, cinto triangular muito solto, reduzir a eficiência do triturador, muito apertado para aumentar a carga do motor, danificar o eixo do motor, então o operador deve se concentrar, não pode deixar o posto, rigoroso Procedimentos operacionais. A qualidade da britagem afeta diretamente a produção desta classe e o próximo processo. O diâmetro dos fragmentos é geralmente de 1 cm.

4. Esmagar

Após o esmagamento, a mistura de polpa de mandioca (cerca de 1 cm de diâmetro) é colocada no triturador. O processo de britagem é dividido em uma britagem e duas britagens. Por que dois esmagando? Por um lado, a mandioca é muito longa e as substâncias lignificadas são demais. Por exemplo, uma vez esmagado, o rendimento do amido não pode atender aos requisitos. Por outro lado, a qualidade da fécula de mandioca é destruída pelo esmagamento centralizado, que pode esmagar grandes grânulos de fécula de mandioca em pequenos grânulos, e não pode liberar o amido o suficiente, aumentando assim a dificuldade de filtrar o amido. Então agora estamos divididos em duas etapas de britagem. O resíduo de polpa após o primeiro estágio de esmagamento entra primeiro na primeira tela de ondulação de pressão para filtrar o amido de alta qualidade. Um grande resíduo sob a tela de ondulação de pressão é adicionado com uma certa quantidade de água de retorno para fazê-lo entrar no segundo estágio de britagem. O resíduo fino após o segundo estágio de britagem entra na segunda peneira de ondulação de pressão. Este processo de esmagamento é o mais avançado, e não só não destrói a qualidade do amido. O rendimento de amido foi aumentado em 3-5% pela adição de água de retorno durante o esmagamento.

Na contabilidade econômica da fábrica de amido, o consumo de água e o rendimento do amido são dois indicadores importantes. Portanto, no processo de usar água de retorno e adicionar água limpa, a quantidade adequada de água de retorno deve ser dominada. Há uma certa quantidade de água de retorno devolvida da peneira curva, que deve estar totalmente conectada com o processo anterior. O uso de água pode retirar os materiais triturados sem causar resíduos. O moinho funciona por uma hora e então entra em contato com a tampa superior do mancal do moinho com a mão para ver se a temperatura sobe, e então observa se a temperatura do motor sobe, e controla rigorosamente a taxa de alimentação. Como há muitos materiais lignificados, é difícil triturar. Se a máquina não estiver funcionando corretamente, ela deve ser desligada e limpa. Há uma boca quadrada acima do triturador. Primeiro, a parte superior é limpa manualmente e, em seguida, o bolso é conectado à boca. Quando a máquina começa a limpar, os materiais triturados lignificados são completamente descarregados. Ao limpar materiais, uma pessoa especial deve cuidar do interruptor de partida para evitar acidentes.

No processo de operação, deve-se atentar para a quantidade de material armazenado na piscina de solo do britador, e a bomba de transferência deve ser iniciada a tempo para que o material possa ser enviado para o procedimento de trabalho superior. Da limpeza e transporte à britagem, todo o equipamento é de operação contínua. Após a britagem, a polpa e a escória são enviadas para o processo posterior pela bomba de transferência. Portanto, os operadores desta seção terão um papel importante na operação normal e contínua de todo o equipamento.

Os cavacos de mandioca, pesados pela polpa da esteira transportadora, são alimentados na gaiola de limpeza na velocidade de 100 kg/min para remover a poeira. Os cavacos são alimentados no moinho de martelos duas vezes por transportador helicoidal para esmagar. A fim de reduzir o vôo de pó seco e a perda, os cavacos são alimentados na piscina de celulose por ventilador de tiragem induzida através do separador. A polpa é bombeada para a piscina de impregnação por bomba de fluxo misto e imersa em água quente a 40 C por 5 horas. Depois disso, a pasta é bombeada para o tanque de pasta e a concentração é ajustada para entrar no processo de separação da pasta e da escória.

EN

EN

fr

fr  es

es  it

it  pt

pt